Лазерная резка

Немного истории создания установок лазерной резки

Первый лазер создал Теодором Майманом в 1960 в лаборатории Хьюза. Где впервые методом оптической накачки активной среды (рубина) было получено вынужденное оптическое излучение – лазерное излучение. Первые технологические лазеры создавались в СССР и внедрены в промышленность на советских заводах. Лазер - квантовый прибор, генерирующий когерентное, монохроматическое, электромагнитное излучение оптического диапазона длин волн. LASER – это аббревиатура: LIGHT AMPLFICATION BY STIMULATED EMISSION OF RADIATION – Усиление Света посредствам Вынужденного Излучения.

Преимущества лазерной обработки:

- незначительная зона термического воздействия

- с химической точки зрения процесс является чистым

- незначительная последующая механическая обработка

- безконтактность процесса

- легкость автоматизации

- высокая производительность

Типы источников

Широкое практическое применение получили следующие виды источников: твердотельные, газовые, полупроводниковые.

- Твердотельный – квантовый генератор, в котором активной средой является твердое вещество - кристалл. Наиболее распространены лазеры на рубине, стекле с неодимом и гранатах с неодимом. Накачка производится посредствам излучения. Кристаллы выполняют в форме стержней с зеркальным покрытием. Источниками накачки могут быть: ксеноновые лампы, криптоновые лампы, галогенные лампы, ртутные лампы высокого давления.

- Газовые лазеры (CO2 лазеры) – квантовый генератор, в котором активное вещество газ. Среду накачивают высоковольтными, электрическими разрядами: электроны соударяясь с атомами газа, переводят их на следующие энергетические уровни.

- Полупроводниковые лазеры - излучающие переходы совершаются в полупроводниковом материале парой широких энергетических зон. Накачка осуществляется инжекцией через гетеропереход, а также электронным пучком. Работают в импульсном и непрерывном режимах.

На сегодня, в машиностроении, твердотельные лазерные установки одержали сокрушительную победу над СO2- лазерами благодаря развитию оптоволоконных лазеров. Простота технологии производства и эксплуатации волоконного источника позволила удешевить технологию производства автоматизированных лазерных установок портального типа. Что сделало их самыми востребованным видом оборудования, если речь заходит о раскрое листового металла.

Волоконные лазеры. Относятся к твердотельным и являются, по сути, их логическим продолжением. Активной средой служит кристалл иттербия, Yb, длиной несколько десятков метров, диаметром 6-8мкм. Сердцевина обернута кварцевой оболочкой (шириной 400-600мкм). Сердцевину, то есть кристалл иттербия накачивают излучением от диодов. Излучение направляют прямо в кварцевую оболочку по всей длине. Оптоволоконные лазеры обладают весьма высокой эффективностью (до 80%) преобразования оптического в лазерное излучение.

В атомах иттербия происходят физические процессы, которые приводят к возникновению лазерного излучения. На концах волокна, на сердцевине делают два дифракционных зеркала в форме набора насечек, которые служат резонатором. В итоге, на выходе получаем идеальный, одномодовый пучок, с равномерным распределением мощности, что делает возможным сфокусировать пятно меньшего размера и получить большую, по сравнению с обычными твердотельными лазерами – глубину резкости.

В оптоволоконном лазере отсутствуют дефекты которые мешали получению максимальной эффективности твердотельных систем:

- отсутствует термолинза в кристалле

- искажение волнового фронта из-за дефектов в кристалле

- девиация пучка со временем

Излучение до выхода из устройства не соприкасается с окружающей средой, это обуславливает его надежность, высокую устойчивость к внешним механическим и климатическим воздействиям. Оптоволоконный генератор проще в изготовлении, у него значительный ресурс работы и он практически не нуждается в обслуживании при эксплуатации. Также легко управляется по мощности, при этом время включения и выключения до полной мощности составляет десятки микросекунд.

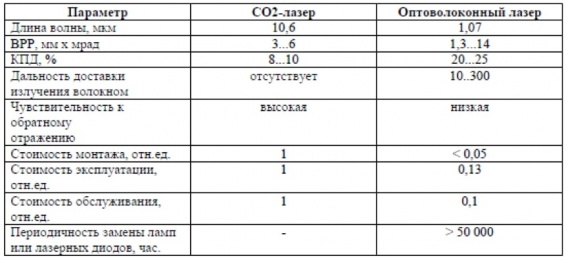

Сравнение эффективности резания металлов оптоволоконными и CO2-лазерами

Крайне актуальная тема для потенциальных заказчиков, а также, для тех, кто задумывается сменить СO2 лазерную установку на оптоволоконную.

- Транспортировка лазерного луча от резонатора к режущей головки идет по оптоволоконному кабелю, в результате чего не происходит потеря энергии

- Длина волны в инфракрасном диапазоне -1,07 мкм (СO2-10,6 мкм) позволяет уменьшить ширину реза, а соответственно, и точность резки

- В отличии от CO2-лазеров оптоволоконные лазеры не боятся вибрации и не требуют постоянной юстировки зеркал

Сравнение скоростей на примере резки конкретных сталей

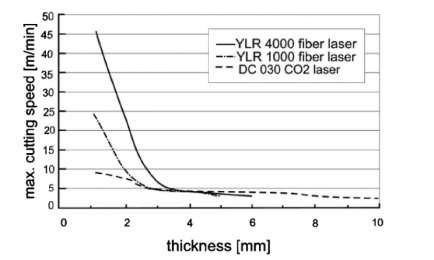

Конструкционная сталь

Зависимость скорости резания конструкционной стали от ее толщины

Заготовка: специальная лазерная конструкционная сталь

Режущий газ: кислород О2

Мощность лазеров:

- Оптоволоконные YLR - 1000 и 4000В т

- СО2 лазер – 3000 Вт

Выводы:

- При толщине до 2мм скорость резания оптоволоконных лазеров быстрее

- При толщине от 2 до 5мм скорости СО2-лазера и оптоволоконного лазера одинаковые, но мощность оптоволоконного (1000 Вт) в три раза меньше

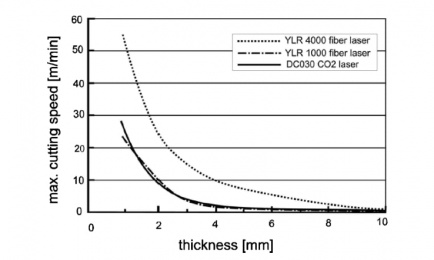

Нержавеющая сталь

Зависимость скорости резания нержавеющей стали от ее толщины

Заготовка: нержавеющая сталь

Режущий газ: азот N2

Мощность лазеров:

- Оптоволоконные YLR – 1000 и 4000В т

- СО2 лазер – 3000 Вт

Выводы:

- При толщине 1-5мм у оптоволоконного лазера 1000 Вт и СО2-лазера 3000 Вт графики практически совпадают

- Но на всем диапазоне толщины от 1-10мм вне конкуренции скорость резания оптоволоконного лазера 4000 Вт

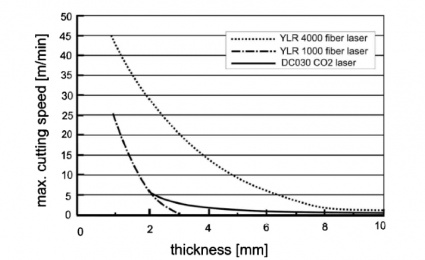

Алюминий

Зависимость скорости резания сплава алюминия ALMg3 от его толщины

Заготовка: сплав алюминия ALMg3

Режущий газ: азот N2

Мощность лазеров:

- Оптоволоконные YLR – 1000 и 4000В т

- СО2 лазер – 3000 Вт

Применяемый газ при лазерной резке

- Кислородная лазерная резка – применяется для резки конструкционных углеродистых сталей (черная сталь). Для нее характерна высокая скорость резки, так как к процессу лазерного нагрева подключается химическая реакция окисления с выделением тепла. Это увеличивает скорость расплавления металла и позволяет вести обработку на высоких скоростях.

- Резка инертными газами – при резке легированных сталей, алюминия, латуни, меди, никеля и его сплавов – применяют азот. Титан вступает в химическую реакцию с азотом, образуя хрупкий и ломкий нитрид, поэтому при резке титана используют аргон. При резке азотом (аргоном) скорость процесса меньше, так как нет дополнительного источника тепла и требуется больше времени для нагрева металла до расплавления. Также для удаления продуктов расплава из зоны резания, во избежание получения грата необходимо вести резку при более высоком давлении.

Резка кислородом легированных сталей затруднена тем, что легирующие элементы образуют с кислородом тугоплавкие оксиды, которые значительно затрудняют процесс лазерной резки.